Zo bepaalt Digital Twin engineering voor een groot deel de toekomst

Aan de hand van bovenstaande vragen duiken we in dit blog dieper in het fenomeen Digital Twin Engineering. Daarbij behandelen we deze methode van A tot Z, van de basisprincipes en de opkomst tot de technologieën en de toekomst van Digital Twin Engineering. Tot slot behandelen we de mogelijkheden van Digital Twin Engineering met Eplan Pro Panel.

Wat is Digital Twin Engineering?

Digital Twin Engineering is een ontwerpmethode waarbij je gebruikmaakt van een digitale 3D replica van het uiteindelijke fysieke product. Denk daarbij aan een productielijn, motor, supply chain of IT-omgeving. Het 3D engineering model moet tot in detail overeenkomen met het product. Dus moet deze Digital Twin ook hetzelfde gedrag vertonen, dezelfde relaties hebben en dezelfde processen ondersteunen als in de echte wereld. Daardoor kun je met een Digital Twin simuleren en experimenteren zonder gevolgen in de dagelijkse praktijk. Je kunt een Digital Twin bijvoorbeeld gebruiken om bepaalde scenario’s te simuleren en te testen. Dat kan variëren van het vervangen van onderdelen en aanpassen van bedrading tot het omgaan met security-bedreigingen. Terwijl de Digital Twin wordt aangepast, kan het fysieke product gewoon blijven functioneren. Dat is een groot voordeel van Digital Twin Engineering dat voorheen onbereikbaar was. Werkt een aanpak of aanpassing perfect bij een Digital Twin? Dan implementeer je die daarna pas bij het fysieke product.

De opkomst van Digital Twin Engineering

Het werken met Digital Twins vindt zijn oorsprong in de maakindustrie. In 2002 introduceerde Michael Grieves het als ondersteunend conceptmodel voor Product Lifecycle Management (PLM). Daarna verspreidde Digital Twin Engineering zich over verschillende sectoren. De reden? Nagenoeg elke sector heeft baat bij Digital Twin Engineering. Wat je ook bouwt of beheert, met een Digital Twin kan dat goedkoper, sneller en kwalitatief beter. Zo kan je met een Digital Twin designs al in de ontwerpfase testen en valideren, waardoor je de doorlooptijd verkort en het investeringsrisico beperkt. Je ontdekt problemen al in een vroeg stadium en kunt issues voorkomen. Dat levert ook kostenbesparingen op. Met een Digital Twin kan je prototypes 30-50 procent voordeliger realiseren en producten 20-30 procent sneller op de markt brengen. Is het fysieke product gebouwd? Dan kan je met een Digital Twin ondersteunende processen stroomlijnen door in verschillende testscenario’s de efficiëntie te meten. Aan de hand daarvan kan je het product aanpassen. Daarnaast maakt Digital Twin Engineering onderhoud eenvoudiger doordat je als engineer in het 3D model eenvoudig versleten onderdelen of storingen kan ontdekken.

Zo pas je Digital Twin Engineering toe in jouw organisatie

Je komt Digital Twin Engineering tegen in uiteenlopende sectoren, van de maakindustrie tot de gezondheidszorg en de IT tot de logistiek. In de IT worden Digital Twins veel ingezet om software te ontwikkelen, testen en beheren. In de maakindustrie om productieprocessen goed op elkaar te laten aansluiten en de efficiëntie, output en productkwaliteit te verhogen. Een voorbeeld daarvan is de automotive industrie waar Digital Twins gebruikt worden om rijkilometers en rijgedrag te simuleren. Daarmee kunnen autofabrikanten beter inschatten welke features en technologie nodig zijn om de kans op ongelukken te verminderen. De gezondheidszorg maakt gebruik van Digital Twins om onderzoek te doen. Daardoor kan bijvoorbeeld nauwkeuriger bepaald worden welke invloed medicijnen, voeding en beweging op een patiënt hebben. Digital Twin Engineering heeft zelfs zijn intrede gedaan in de stadsplanning, waar het helpt om de verkeersdoorstroom te verbeteren en verkeersituaties veiliger te maken.

Technologieën achter Digital Twin Engineering

Digital Twin Engineering wordt mede mogelijk gemaakt door verschillende technologieën, die stuk voor stuk onderlinge impact op elkaar hebben. Een daarvan is het Internet of Things (IoT). Omdat er steeds meer apparaten verbonden zijn met het internet, is er steeds meer data beschikbaar voor een Digital Twin. Bijvoorbeeld in een productieomgeving, waar sensoren constant data over onder andere de productietijd, het stroomverbruik en de temperatuur verzamelen. Deze gegevens dienen als input voor een Digital Twin om in elke omstandigheid de ideale productiecondities te bepalen. De constante datastroom vraagt ook om opslag en toegankelijkheid. Dat is mogelijk dankzij de cloud. Momenteel wordt Digital Twin Engineering ook steeds vaker geïntegreerd met Artificial Intelligence (AI). Door deze zelflerende technologie op een Digital Twin los te laten, kan je een continue optimalisatieslag in gang zetten. Dat betekent dat de maakindustrie steeds sneller en voordeliger kan produceren, software developers steeds betere applicaties ontwikkelen met een kortere time-to-market en artsen steeds meer effectieve – en op den duur zelfs meer gepersonaliseerde – behandelingen kunnen voorstellen.

Uitdagingen in Digital Twin Engineering

De implementatie van Digital Twin Engineering heeft wat voeten in de aarde. Op technisch gebied moeten het model integreren met alle aanwezige systemen en sensoren. Alleen wanneer alle data uit de praktijk voor handen is, kan een Digital Twin nauwkeurig de werkelijkheid nabootsen. Dat vraagt ook om cloud-integratie. Al deze gegevens moeten immers op één locatie, op één uniforme manier opgeslagen worden. Daarnaast brengt Digital Twin Engineering beveiligingsuitdagingen met zich mee. Alle data-uitwisseling moet veilig plaatsvinden, zeker wanneer het gaat om bedrijfskritische of privacygevoelige gegevens. En wat als een hacker toegang krijgt tot bedrijfssystemen en de daaraan gekoppelde Digital Twin? Aan de andere kant kan een Digital Twin juist helpen door mogelijke real-life beveiligingssituaties na te bootsen en op basis van deze inzichten de security te verbeteren.

Toekomstperspectieven van Digital Twin Engineering

Door de koppeling met AI zal Digital Twin Engineering steeds sneller, betere en nauwkeurigere resultaten opleveren. Digital Twin Engineering kan zelfs gebruikt worden om te voorspellen, bijvoorbeeld wanneer onderdelen aan vervanging toe zijn (predictive maintenance), welke invloed een tunnel heeft op de verkeersveiligheid en filevorming en wanneer een bestelling geplaatst moet worden om het voorraadbeheer te optimaliseren. Door Digital Twin Engineering te koppelen aan technologieën als Virtual Reality of Augmented Reality, kunnen engineers in machines kijken zonder deze te hoeven openen of zelfs zonder fysiek aanwezig te zijn. Ook Eplan is bezig met een pilot om designprogramma’s die gebruikmaken van Digital Twins te integreren met AR en zo het onderhoud te verbeteren.

Digital Twin Engineering met Eplan

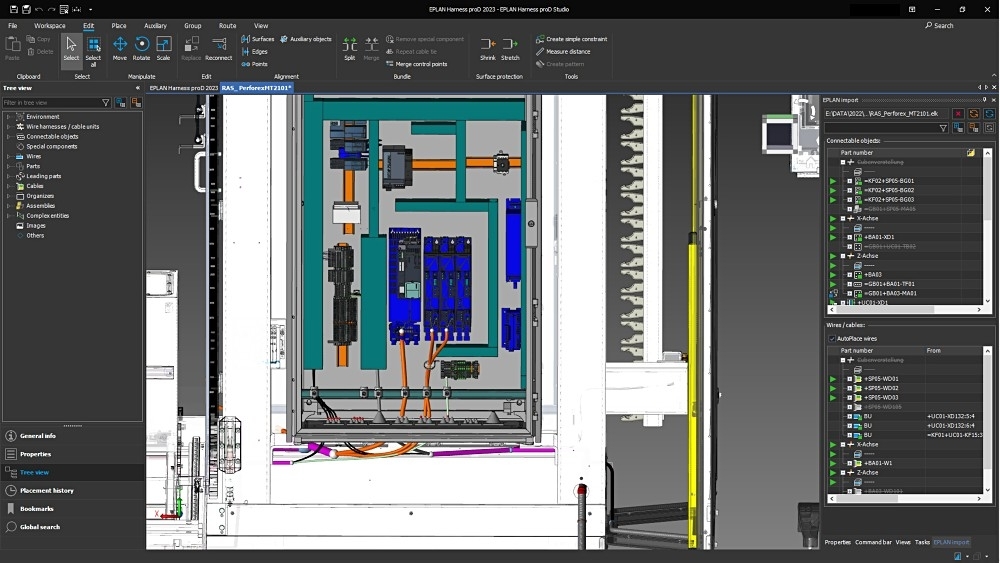

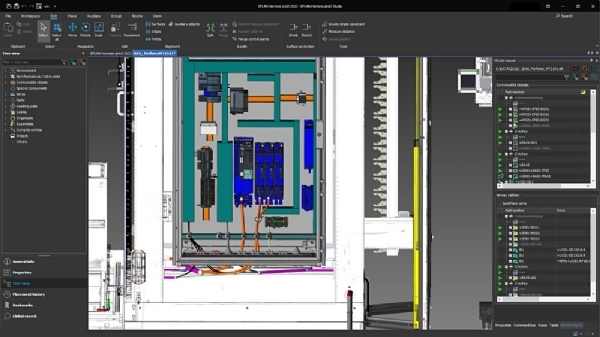

Net als een Digital Twin ondersteunt Eplan de volledige Product Lifecycle, van het concept tot het beheer. Wat dat betreft is het ook logisch dat Eplan Pro Panel, de tool om panelen en schakelkasten 3D te ontwerpen, gebruikmaakt van een Digital Twin. Hiermee werken engineers op basis van één virtueel model voor zowel de mechanische als elektrotechnische engineering. Dat betekent dat engineers aanpassingen aan een schakelkast en de bijbehorende machine eerst in de Digital Twin kunnen doorvoeren en om te zien wat de gevolgen in real-life zijn. Is een montagepunt niet handig of een kabel te kort? Dan kan dat in de ontwerpfase aangepast worden. Zo voorkom je fouten en vertraging doordat een product weer terug naar de tekentafel moet. Dat levert bovendien flinke besparingen op. Gemiddeld kost een productaanpassing in de Digital Twin 1 euro en een fysieke wijziging bij de klant 100 euro. Eplan Pro Panel vertaalt inzichten uit Digital Twin Engineering zelfs naar aanwijzingen: een monteur krijgt exact te horen welke handelingen hij in welke volgorde moet doen. Daardoor heeft hij geen uitgebreide kennis en ervaring meer nodig om elektrotechnische problemen in de praktijk op te lossen. Dus dankzij Eplan Pro Panel met Digital Twin Engineering kunnen schoolverlaters voortaan direct aan de slag en hoeven ervaren engineers zich alleen nog maar te buigen over complexe kwesties.

Meer weten over Digital Twin Engineering met Eplan?

Meer weten over Digital Twin Engineering met Eplan?

Onze technisch specialisten helpen je graag. Bijvoorbeeld om te kijken hoe jij Digital Twin Engineering in jouw organisatie kunt inzetten en hoe je daar maximale meerwaarde uit haalt. Je kunt onze specialisten bereiken via het contactformulier.