Industrie 4.0: vooral een buzzwoord of daadwerkelijk realiteit?

Technologische vooruitgang is tegenwoordig de norm. In deze wereld is Industrie 4.0 een echte gamechanger. Dat geldt zeker in de productiesector waar Industrie 4.0 leidt tot slimme, efficiënte en snellere processen. Wat verstaan we precies onder deze vierde industriële revolutie, waar moet je op letten bij de overgang naar Industrie 4.0 hoe kan Eplan je daarbij helpen?

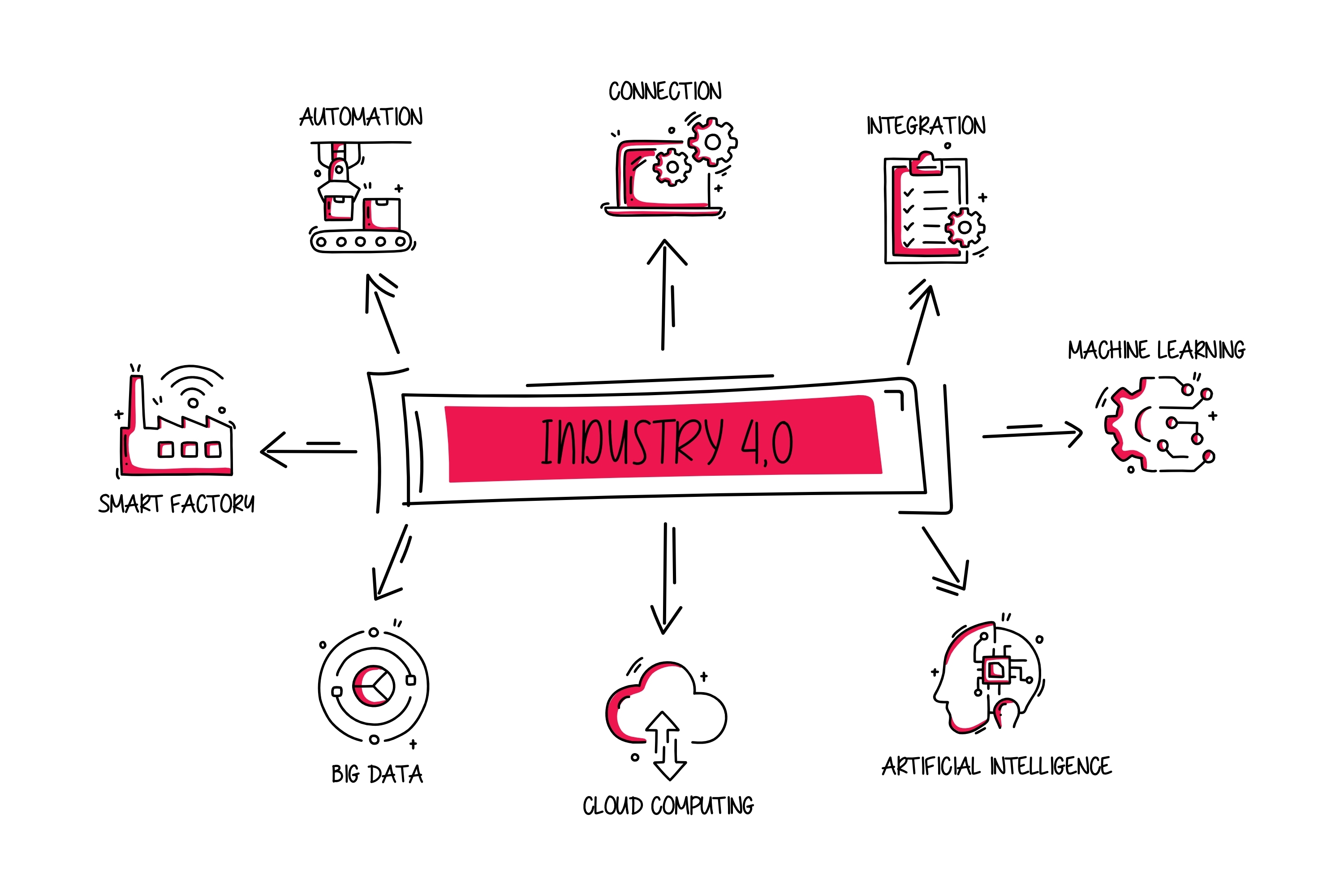

In dit blog zoomen we verder in op Industrie 4.0. Na een korte ontstaansgeschiedenis, beschrijven we wat de belangrijkste technologische componenten zijn van de vierde industriële revolutie, welke uitdagingen en kansen industrie 4.0 met zich meebrengt voor productiebedrijven en wat de toekomstverwachtingen zijn. Tot slot vertellen we je hoe Eplan software- en serviceoplossingen op het gebied van engineering kunnen bijdragen aan optimale data engineeringsprocessen volgens Industrie 4.0 standaarden.

De achtergrond van Industrie 4.0

De eerste industriële revolutie werd eind negentiende eeuw aangedreven door de stoommachine en leidde tot de opkomst van fabrieken. In de tweede industriële omwenteling zorgde elektriciteit voor nog meer productievermogen. Computers waren de aanjager van Industrie 3.0 en door technologie als het Internet of Things (IoT), Artificial Intelligence (AI), robotica en big data-analyse zijn we vandaag de dag aanbeland bij Industrie 4.0. Deze datagedreven vierde industriële revolutie plaveit de weg naar een efficiënte, intelligente fabriek; een productiebedrijf waarbij productieprocessen naadloos in elkaar grijpen. Dat leidt tot een snellere time-to-market, flexibiliteit om snel te kunnen inspelen op veranderende marktbehoeften en kwalitatief betere producten.

Kerncomponenten van Industrie 4.0

Het IoT, AI, robotica en big data-analyse vormen het fundament onder Industrie 4.0. Het IoT en data analytics maken productie meetbaar. Sensoren verzamelen productiedata en analyse-software filtert daar inzichten uit. Dit datafundament onder Industrie 4.0 wordt alleen maar steviger. Het is de verwachting dat in 2025 het aantal IoT-apparaten wereldwijd is gestegen tot meer dan 75 miljard. Met AI zet je de volgende stap in Industrie 4.0. Deze technologie maakt het mogelijk om op basis van productiedata voorspellingen te doen en doordachte beslissingen te nemen, bijvoorbeeld over het afstemmen van de output op de marktvraag, uitvoeren van predictive maintenance en afstemmen van voorraden op de supply chain. Vervolgens rollen hier slimme acties en praktische maatregelen uit. Dankzij robotica kunnen producenten deze ook snel uitvoeren en bijbehorende processen automatiseren.

Impact van Industrie 4.0 op productie

Industrie 4.0 heeft de productie aanzienlijk slimmer en efficiënter gemaakt. Door data-analyse met AI kunnen bedrijven de productie versnellen, resources efficiënter en voordeliger inzetten, en maatwerk leveren. Daarnaast biedt Industrie 4.0 mogelijkheden om sneller in te spelen op marktveranderingen en bestellingen en voorraden efficiënter te beheren op basis van supply chain-voorspellingen. Veel multinationals zoals Tesla en Siemens hebben succesvol Industrie 4.0 technologieën geïmplementeerd en op deze manier hun productiviteit verhoogd en concurrentievoordeel versterkt.

Uitdagingen en kansen in Industrie 4.0

Aan de ene kant biedt Industrie 4.0 kansen om efficiënter, flexibeler en voordeliger te produceren. Bijvoorbeeld om bedrijfsmodellen te veranderen en processen te finetunen op basis van real-time datagedreven inzichten. Aan de andere kant brengt het ook uitdagingen met zich mee, bijvoorbeeld op het vlak van cybersecurity en personeel. In Industrie 4.0 is behoefte aan gekwalificeerde medewerkers om complexe IT-systemen te beheren, maar goed technisch personeel is schaars. Tegelijkertijd wordt verwacht dat bedrijven duurzamer gaan produceren. Dat is zowel een kans als een uitdaging. Datagedreven Industrie 4.0 innovaties en verregaande automatisering maken het mogelijk om de ecologische footprint te verkleinen. De uitdaging zit 'm echter weer in de arbeidsmarkt: daarvoor is wel gekwalificeerd technisch personeel nodig. Daarnaast is de overvloed aan data een uitdaging in Industrie 4.0. Veel Industrie 4.0-processen zijn namelijk datagedreven. Dat vraagt om veel opslagcapaciteit en snelle beschikbaarheid van gegevens. De cloud maakt dat mogelijk. In die zin is dus ook de cloud een essentieel technologisch fundament onder Industrie 4.0.

Industrie 4.0 in de praktijk

De overgang naar Industrie 4.0 vindt plaats binnen uiteenlopende sectoren, van automotive tot de gezondheidszorg. Verschillende automotive organisaties hebben bijvoorbeeld autonome productielijnen opgezet, terwijl de gezondheidszorg profiteert van datagedreven onderzoek en geavanceerde medische apparatuur. In de maakindustrie wordt veel gebruikgemaakt van de grote hoeveelheden beschikbare Industrial IoT-data (IIoT). Hierbij combineren productiebedrijven interne data van bijvoorbeeld sensoren, productievolumes en salesvoorspellingen met externe data zoals marktgegevens, weersvoorspellingen en veranderende politieke situaties. Daarnaast wordt in Industrie 4.0 vaker een digital twin ingezet om situaties te simuleren en machines te testen.

De toekomst van Industrie 4.0

De vierde industriële revolutie is nog niet afgelopen. Industrie 4.0 in de productiesector ontwikkelt zich verder doordat er steeds weer nieuwe technologieën toegepast worden, zoals 3D printing en augmented reality. Dankzij 3D printing kunnen productielijnen en onderdelen sneller aangepast en vervangen worden. Augmented reality maakt het op zijn beurt mogelijk om onderhoud doeltreffender en remote uit te voeren. Deze technologieën vragen – net als AI, data-analyse en IoT – om nieuwe, technologische kennis en vaardigheden. Dus ook op deze manier zal Industrie 4.0 in de toekomst veel vragen van de krappe, technische arbeidsmarkt.

Industrie 4.0 met Eplan

Eplan zet zich in om binnen Industrie 4.0 de elektrotechnische en de mechanische engineering met elkaar te verbinden. 3D-visualisatie is de manier om alle verbindingen beter inzichtelijk te maken. Daarom biedt Eplan 3D-visualisatie met Pro Panel en Harness ProD. Met deze tools kunnen productiebedrijven virtuele prototypes en Digital Twins bouwen om mechanische en elektrotechnische connecties te optimaliseren. Dat helpt ze om alle processtappen naadloos op elkaar af te stemmen, de first time right te verhogen en de kosten naar beneden te brengen. Bovendien neem je door datavisualisatie vanuit het 3D-model engineers en monteurs werk uit handen – een mooie bijkomstigheid met het huidige tekort aan geschoold technisch personeel in het achterhoofd.

Industrie 4.0 vraagt ook om een iets andere rol van Eplan. Traditioneel levert deze specialist vooral software- en serviceoplossingen op het gebied van engineering voor elektrotechniek, automatisering en mechatronica. Maar door de groeiende rol van data en data engineering in Industrie 4.0 wordt het steeds belangrijker om de industrie ook te ondersteunen met advies, implementatie, beheer, configuratie en andere dienstverlening. Dat betekent dat Eplan – naast zijn software – ook meer en meer services zal gaan aanbieden, waaronder een augmented reality-oplossing om elektronische storingen op te sporen en zo onderhoud doeltreffender uit te voeren. Met dergelijke software- en serviceoplossingen kan Eplan klanten helpen om data engineeringsprocessen op basis van Eplan producten nog beter te stroomlijnen, perfect af te stemmen op hun specifieke situatie en succesvol de stap te zetten naar Industrie 4.0.

De stap naar Industrie 4.0 zetten met Eplan?

De stap naar Industrie 4.0 zetten met Eplan?

Onze technisch specialisten helpen je graag. Bijvoorbeeld om te kijken hoe jij virtual prototyping en Digital Twin Engineering in jouw organisatie kunt inzetten. Maak een afspraak met onze specialisten via het contactformulier.