Kosten besparen met engineering

Het zijn spannende tijden voor machinebouwers in West-Europa. Met dank aan de toenemende globalisering en concurrentie staan de prijzen onder druk. Gelukkig zijn er binnen engineering verbeteringen mogelijk met aanzienlijke kostenbesparingen als resultaat.

Engineering als kostenverlager

Processen automatiseren met geavanceerde machines, is niet langer het exclusieve domein van Westerse machinebouwers. Dat kunnen de collega’s in Azië en Oost-Europa tegenwoordig vaak net zo goed, tegen lagere kosten. Het ontwikkelen van innovatieve, zeer klant specifieke oplossingen – een speerpunt van de Nederlandse machinebouw – verschuift steeds vaker naar Duitsland. Met dank aan de globalisering is de internationale concurrentie sterk toegenomen en staan de prijzen onder druk.

Om de komende vijf tot tien jaar concurrerend te blijven, moet de machinebouw in de eerste plaats haar kostprijs omlaag zien te krijgen. Hiervoor is het belangrijk om te weten in welke fasen van het bedrijfsproces deze kosten eigenlijk worden gemaakt.

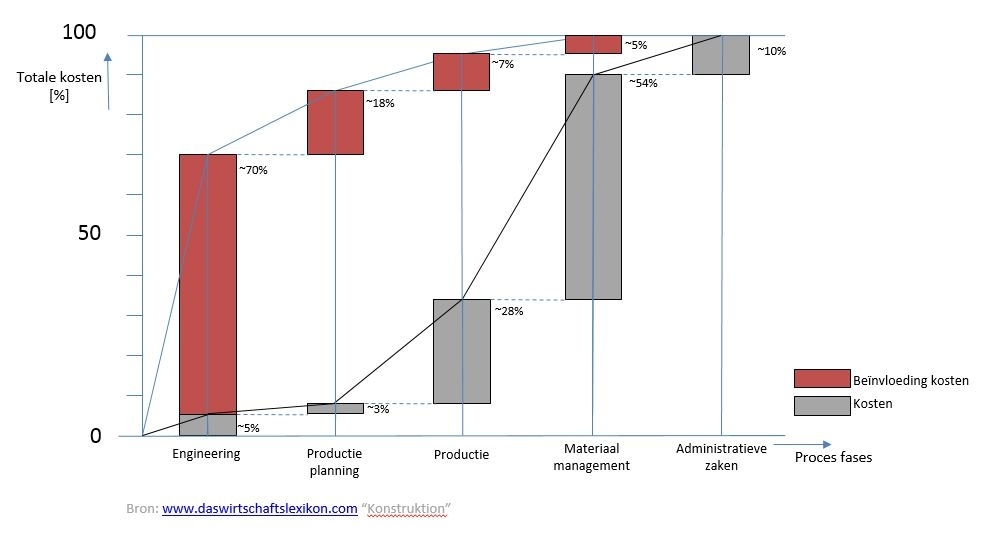

Veruit de meeste kosten worden gemaakt in de productie- en logistieke fase, samen goed voor ruim 80%. Maar zijn hier ook de grootste besparingen te halen? Dat valt in de praktijk tegen. Acties om efficiënter te werken in de productie- en logistieke fase leiden maar tot marginale kostenbesparingen.

Veel interessanter is om te kijken waar de kosten worden beïnvloed. Wat blijkt? De keuzes die in de engineeringfase worden gemaakt, bepalen 70% van de totale kosten. Oftewel, engineers hebben de sleutel in handen om kosten te besparen. Op zich is dit geen nieuws: het herstellen van een fout in de engineeringfase is aanzienlijk minder kostbaar dan het herstellen van dezelfde fout later in de productie- of logistieke fase. Het omlaag brengen van de kans op fouten moet dan ook één van de speerpunten vormen voor de toekomst.

Kortere time-to-market, hogere kwaliteit

Kostenbesparing vormt terecht de nummer-1 prioriteit van de Nederlandse machinebouw. Dit is noodzakelijk, maar er is meer nodig om de concurrentie voor te blijven. Machinebouwers die zich in de huidige markt willen onderscheiden, doen dit door hun producten sneller te ontwikkelen en betere kwaliteit te leveren dan de concurrenten uit Azië en Oost-Europa. Want opdrachtgevers verlangen een steeds kortere time-to-market en stellen steeds hogere kwaliteitseisen aan de oplossingen die machinebouwers ontwikkelen. Als de prijs goed is, geven snelheid en kwaliteit de doorslag.

Minder technici en specifiekere klantwensen

Op de arbeidsmarkt groeit het tekort aan technisch gekwalificeerd personeel. De baby boom-generatie gaat met pensioen, terwijl de instroom van jonge technici afneemt. Door dit tekort aan technici neemt de noodzaak om meer te doen met minder mensen alleen maar verder toe.

Ook interne factoren spelen een rol. Het verlagen van de productiekosten vraagt om een efficiënt engineering- en productieproces. Dit is bijvoorbeeld mogelijk door het aantal productvarianten te beperken en de ontwikkeling en productie meer repeterend te maken, zodat er minder (technische) kennis en mankracht voor nodig is. Maar staat dit niet op gespannen voet met de huidige markt, waarin klantwensen juist steeds specifieker lijken te worden?

Digitaliseringsstrategie

De oplossing van dit dilemma ligt binnen handbereik. Of je het nu ‘Industrie 4.0’, ‘Smart Industry’, ‘Big Data’ of het ‘Internet of Things’ noemt, we zijn op weg naar een industrie waarin alles met alles verbonden is. Een industrie die razendsnel kan reageren op elke specifieke klantvraag. Voor het eerst in de geschiedenis is de technologie er klaar voor. En in de huidige competitieve markt, moet ook de machinebouw eraan geloven.

Maar wat betekenen deze ontwikkelingen nu voor de machinebouw? Hoe ziet de route naar de nieuwe industriële toekomst eruit? Welke hindernissen komen we tegen? Eén ding is zeker: deze ontwikkeling zal eerder het karakter hebben van een geleidelijke evolutie dan een plotselinge revolutie. En de winnaars zijn straks de bedrijven die – liefst vandaag nog – een heldere digitaliseringsstrategie inzetten.

Hoe ziet zo’n digitaliseringsstrategie eruit, hoe kan de machinebouw de uitdagingen van nu het hoofd bieden? In grote lijnen:

- Standaardiseren en automatiseren

- Werkprocessen automatiseren.

- Installaties en machines opdelen in kleinere, herbruikbare bouwstenen.

- Functioneel en interdisciplinair werken

- Maak deze opdeling op basis van de verschillende deelfuncties die de machine vervult.

- Stel deze functionele deelblokken interdisciplinair samen, dus zowel mechanisch als besturingstechniek (hard- en software).

- Maak de functionele basisblokken parametrisch, ieder met hun eigen varianten en specificaties. Zodat u met deze bouwstenen eenvoudig installaties en machines met verschillende varianten, uitvoeringen en opties kunt samenstellen.

- Integreren

- Integreer deze werkwijze binnen de algemene bedrijfsprocessen.

- Dit vereist een transparante koppeling met uw Product Lifecycle (PLM) proces: ERP (Enterprise Resource Planning) systeem en voor machinebouw ook vaak het PDM (Product Data Management) systeem van alle disciplines. Dus niet alleen mechanisch, maar ook elektrisch en control systems.

- Kennis borgen

- Borg de kennis uit de hoofden van de engineers in het systeem, zowel de materiaal- als de engineeringkennis.

- Aansluiten op de industriestandaard

- Maak gebruik van standaardsystemen die zich in de markt hebben bewezen in plaats van maatwerkoplossingen.

Het doel van deze stappen is het digitaliseren van het totale proces. Vanaf sales, via engineering tot en met werkvoorbereiding en productie. Met als resultaat een minder kennisintensief ontwerp- en productieproces met foutloze, digitale informatieoverdrachten. Vanzelfsprekend leidt dit tot lagere kosten en kortere ontwikkeltijden.