- Home/

- Klantverhalen/

- Efficiënte engineering in de praktijk: Eaton's nijverheid in Hengelo

Efficiënte engineering in de praktijk: Eaton's nijverheid in Hengelo

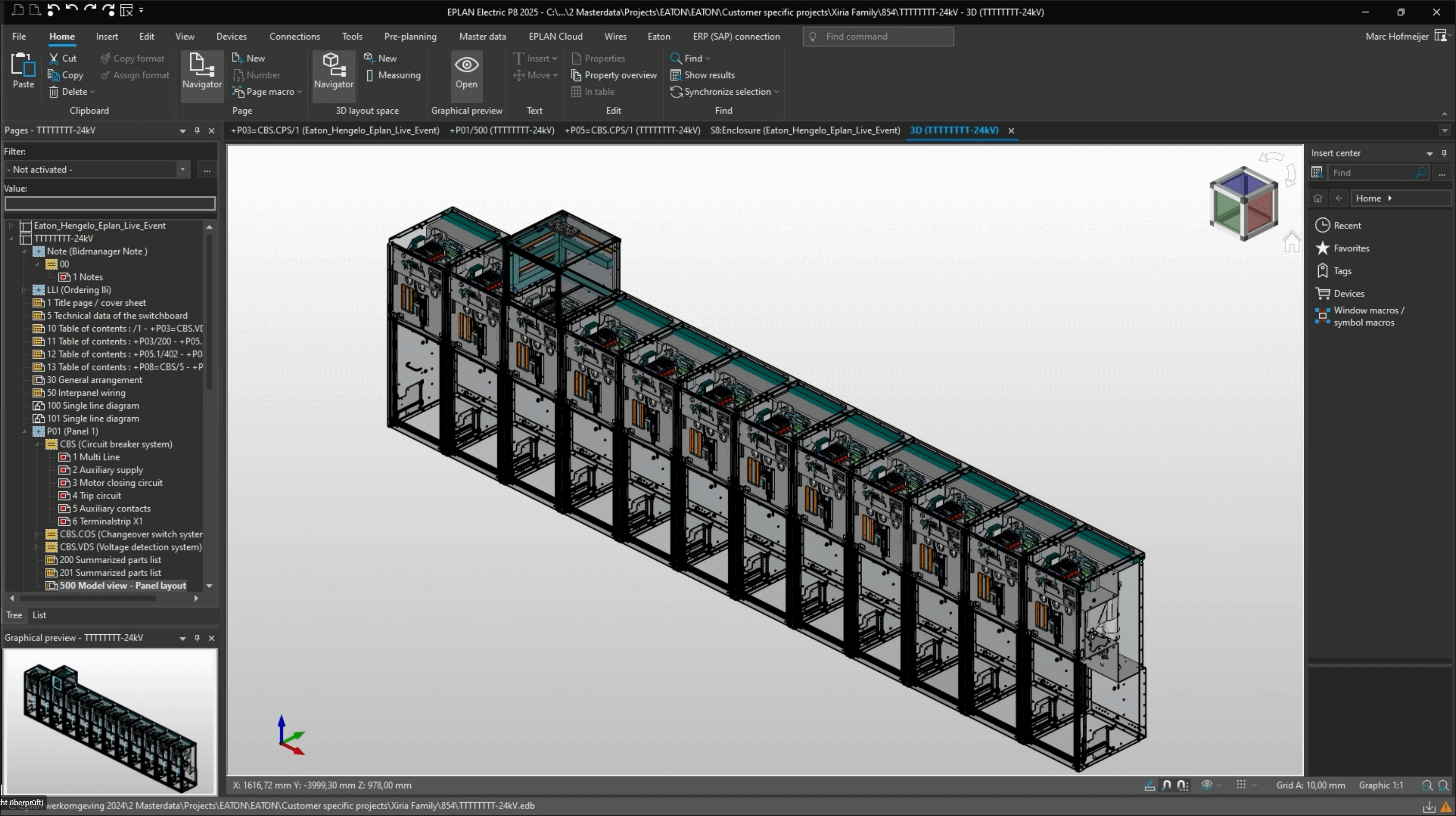

Eaton is wereldwijd een toonaangevende leverancier van intelligente energiebeheersystemen met meer dan 90.000 medewerkers. Op de locatie in Hengelo, Nederland, produceert het bedrijf met Eplan Software en machines van Rittal hoogwaardige laag- en middenspannings-schakelinstallatiesystemen. Geavanceerde standaardisatie en automatisering in engineering en productie zorgen daarbij voor hoge efficiëntie.

Het begon ongeveer zeven jaar geleden: in 2018 besloot Eaton om Eplan in te voeren op de locatie in Hengelo. "Onze bedrijfsleiding had ambitieuze doelen gesteld die innovatieve tools en processen vereisten om onze elektrotechnische ontwerpen te verbeteren," zegt Eaton Hengelo Plant Manager Eugén Ranft. Ranft, die destijds nog voor Eaton in Zuid-Afrika werkte, heeft de invoering vanuit daar mede aangestuurd.

Het nog productiever maken van de fabriek in Hengelo was geen eenvoudige taak. De locatie neemt een bijzondere positie in binnen het wereldwijde bedrijfsnetwerk: in Hengelo wordt Eaton's SF6-vrije middenspanningsschakeltechnologie ontwikkeld, die de basis vormt voor toonaangevende producten in het portfolio van het bedrijf in Europa, het Midden-Oosten en Afrika. Een voortrekkersrol dus. Of, zoals plantmanager Ranft zegt: "Vanuit deze locatie zullen we ook in de toekomst de volgende generatie van Eaton's middenspanningsschakelsystemen op de markt brengen."

Datadoorlopendheid in Eaton’s engineering

Het doel was duidelijk, de randvoorwaarden waren vastgelegd. Alleen het juiste gereedschap voor de uitvoering ontbrak nog. Ranft en zijn team vonden dat in Eplan. "We zagen het voordeel van de datagedreven aanpak," legt hij uit over de motivatie achter de beslissing. Waar voorheen het onderhoud van documenten zoals stuklijsten, aansluit- en bedradingsschema’s veel moeite kostte, worden deze met Eplan automatisch bijgewerkt. Dit is mogelijk omdat alles afkomstig is uit één centrale databron. Voor Eaton een doorslaggevende factor, die ook opwoog tegen het feit dat het bedrijf zijn engineeringmethodiek moest aanpassen en processen moest herzien.

Invoering van Eplan – meer efficiëntie in engineering en productie

Want dat was precies wat de invoering van Eplan inhield. Na de principiële beslissing zette Eaton zijn plan om efficiënter te worden stap voor stap verder door. "Het is voor ons altijd belangrijk om silostructuren te doorbreken als dat leidt tot efficiëntiewinst," legt plantmanager Ranft uit. "Eplan biedt daarbij grote ondersteuning," zegt hij over de software en de begeleiding door de experts in consultancy.

Eaton en Eplan werkten samen om de beste manier voor de invoering te vinden. Bij Eaton hield een team van vier personen zich hiermee bezig. Naast de focus op de eigen engineering werden processen met collega’s van andere locaties besproken en werden in de werkplaatsen van het bedrijf verbeterpotentielen onderzocht. Zo ontstond bijvoorbeeld het idee om bepaalde onderdelen en apparaten in de Eplan-artikelbeheer met schapnummers te markeren. Deze informatie wordt nu automatisch in projecten verwerkt.

Een kleine stap die toch bijdraagt aan meer efficiëntie. Op grotere schaal zorgde Eaton ervoor dat medewerkers uitgebreid werden getraind in het gebruik van de software. Dit hielp bijvoorbeeld bij het opstellen van een sjabloonproject. Dit sjabloon bevat een structuur die geschikt is voor Eaton-projecten – dus verschillende ontwerpmogelijkheden. Ontwerpers kunnen hierop teruggrijpen en verwijderen de informatie die in een specifiek geval niet nodig is. Deze werkwijze bespaart tijd. Daarnaast volgde Eaton de aanbeveling van Eplan om als eerste projecten bestaande plannen te "re-engineeren". De software werd dus "in de praktijk" getest.

Standaardisatie als leidraad bij Eaton

Vanaf het begin was duidelijk dat zoveel mogelijk gestandaardiseerd moest worden. Vanwege zijn voortrekkersrol bij de bouw van schakelinstallaties brengt de fabriek in Hengelo ook productieprocessen voor nieuwe producten tot rijpheid, die andere locaties vervolgens overnemen. Omgekeerd worden hier ook installaties geproduceerd die elders zijn ontwikkeld. Standaardisatie is dus een must. Daarom koos Eaton vanaf het begin voor wereldwijde engineeringstandaarden, die in samenwerking met Eplan-consultants en -trainers werden ontwikkeld.

In de praktijk betekent dit: om apparaatgegevens te uniformeren en fouten in tabellen en rapportages te vermijden, gebruikt Eaton sjablonen uit het Eplan Data Portal. Zo zorgt bijvoorbeeld de uniforme behandeling van eigenschappen in stuklijsten voor volledigheid. Daarnaast slaat Eaton terugkerende deelschakelingen op als macro’s voor hergebruik, zodat niet telkens opnieuw ontworpen hoeft te worden.

Geautomatiseerde productieprocessen bij Eaton

Eaton is zijn doel om de processen in engineering te standaardiseren en te automatiseren stap voor stap dichter genaderd. Vandaag de dag kenmerkt de fabriek in Hengelo zich door efficiënte engineering. Daarnaast speelde voor Eaton de vraag welke gegevens uit het engineeringproject gebruikt konden worden voor machines – ook hier zouden de voordelen van datadoorlopendheid zich moeten uitbetalen. Daarom heeft Eaton geïnvesteerd in een reeks machines uit het Rittal-productportfolio, zoals machines voor de bewerking van koperrails. Daarnaast exploiteert Eaton een Wire Terminal, dat tot 1.000 draden per dag automatisch kan confectioneren.

Met andere woorden: de totale architectuur is goed doordacht. Duidelijke doelen, een systematische aanpak en nauwe samenwerking hebben daarbij geholpen. Voor Eaton zijn dit de ingrediënten voor "Efficiënte Engineering met Eplan".

Eaton van dichtbij

Eaton van dichtbij

Wil je live beelden zien van Eaton in de praktijk? Op 14 mei nemen we je digitaal mee voor een ronde door de fabriek in Hengelo. Je ziet hoe Eaton de engineering heeft opgefrist en wat het hen heeft opgeleverd. Een sneak peak bij een martktleider.